En este contenido hablaremos de la importancia capital que tiene para Macsa la gestión de un sistema de control de calidad adecuado que garantice el buen funcionamiento del producto y la satisfacción de todos nuestros clientes.

La mejor garantía para un servicio increíble

¿Cuáles son los procesos de Calidad de nuestros productos?

2. Calidad de nuestros proveedores

1. Calidad en el diseño

Cuando nuestro departamento de R&D diseña los productos que posteriormente fabricamos, su actividad relacionada con la calidad final se enfoca en dos aspectos:

- La calidad de los componentes: los Ingenieros de Macsa id centran sus esfuerzos en diseñar y desarrollar todo aquello que nos dan un valor añadido y nos diferencia de la competencia. En cambio, todos aquellos componentes que son de poco valor añadido, Macsa prioriza el uso de marcas contrastadas y con certificaciones aprobadas ya sean UL o ETL, lo que aporta una calidad implícita de nuestro producto.

- El diseño de los procesos de fabricación: para conseguir un producto acabado de calidad, es necesario definir los diferentes procesos productivos y que el propio proceso de fabricación sea el que asegure la calidad final del producto una vez finalizado.

- Los procesos de fabricación son analizados minuciosamente. En estos procesos, el departamento de Calidad se adelanta a los posibles defectos que puedan surgir y asegura con su control la primacía del proceso de diseño.

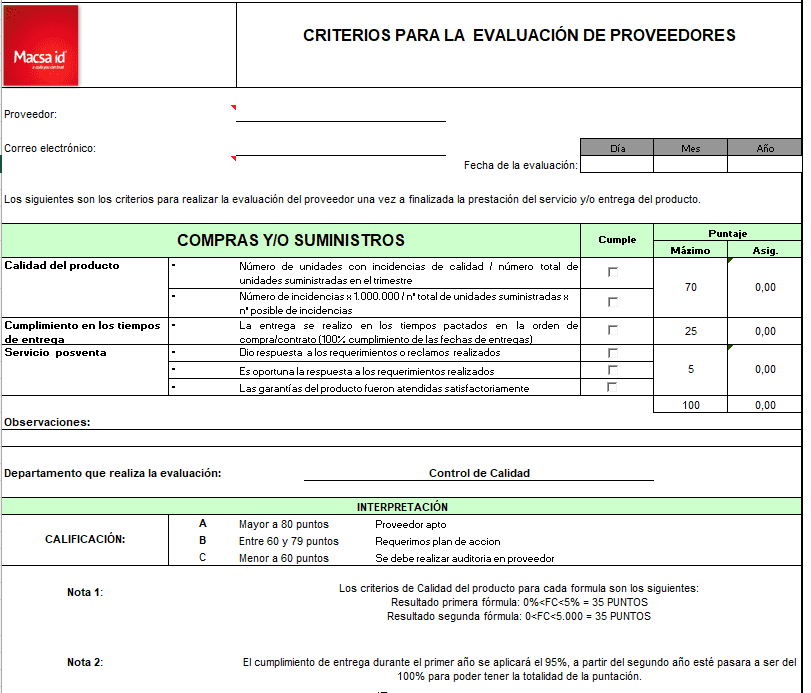

2. Calidad de nuestros proveedores

Para poder garantizar una fabricación de calidad y el lead time de nuestros productos que requiere el mercado, se realizan controles de requisitos en todos nuestros proveedores principales, asegurando que la calidad de los productos entregados a Macsa sea la óptima. La homologación de los proveedores es punto clave para garantizar una buena calidad y servicio. Valoramos trimestralmente cada uno de los proveedores claves con nuestro sistema de Evaluación de Proveedores, identificando las incidencias detectadas en planta y las desviaciones en los plazos de entrega.

A continuación, detallamos las diferentes tipologías de proveedores con los que trabajamos en Macsa:

- Tubos láser

- Escáneres

- Ópticas

- Mecanizados

- Planchistas

- Cableados

- Electrónicas

- Pintura y anodizados

- Cabezales de alta resolución

- Motores de impresión…

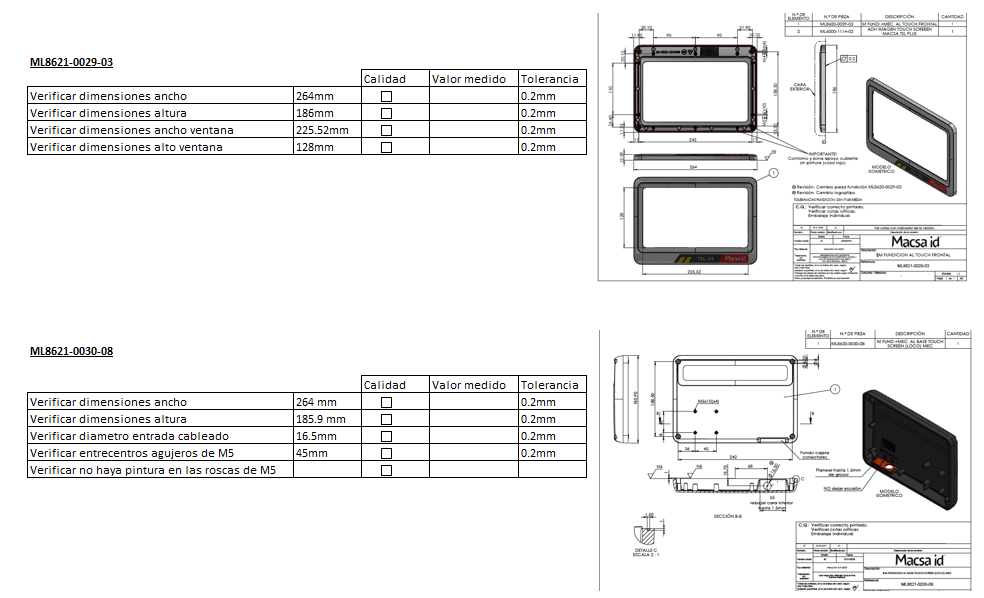

A parte de la calidad concertada que se requiere en la mayoría de los productos, para poder garantizar el alto nivel de calidad que nos exige el mercado, nuestro departamento de Calidad realiza un control en la entrada de los materiales que están identificados en nuestro sistema como críticos, de esta manera nos permite detectar posibles problemas antes de que el producto entre en nuestras líneas de producción.

Todas las incidencias de calidad detectadas en nuestro sistema generan una No Conformidad, donde se exige a nuestros proveedores un informe 8D para poder analizar la causa raíz del problema y poder definir las acciones correctivas y preventivas, para evitar que se pueda repetir la incidencia a futuro.

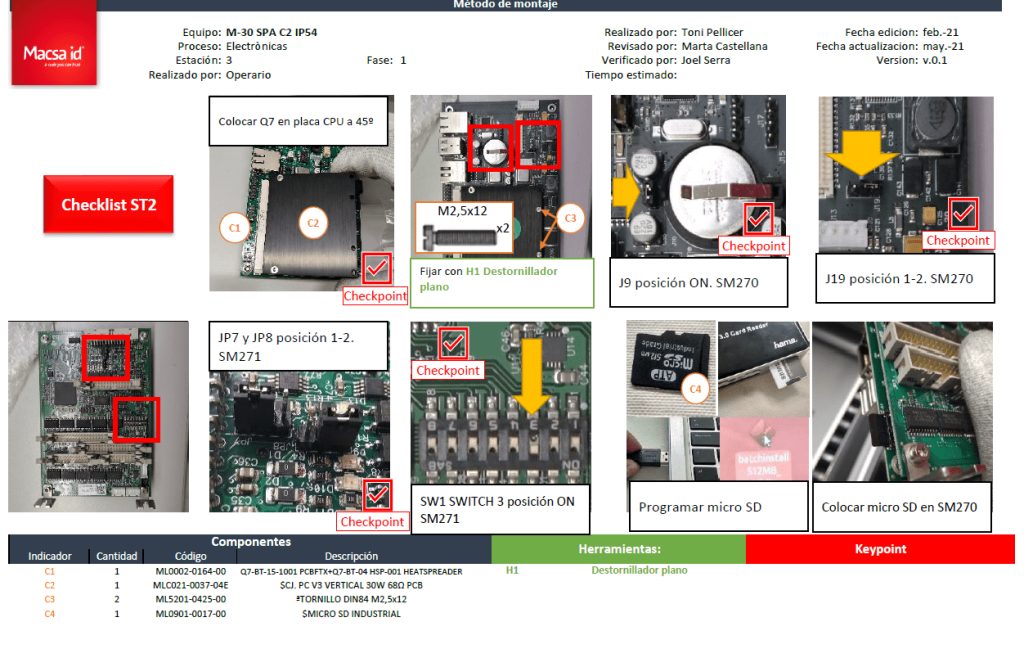

3. Calidad en la fabricación

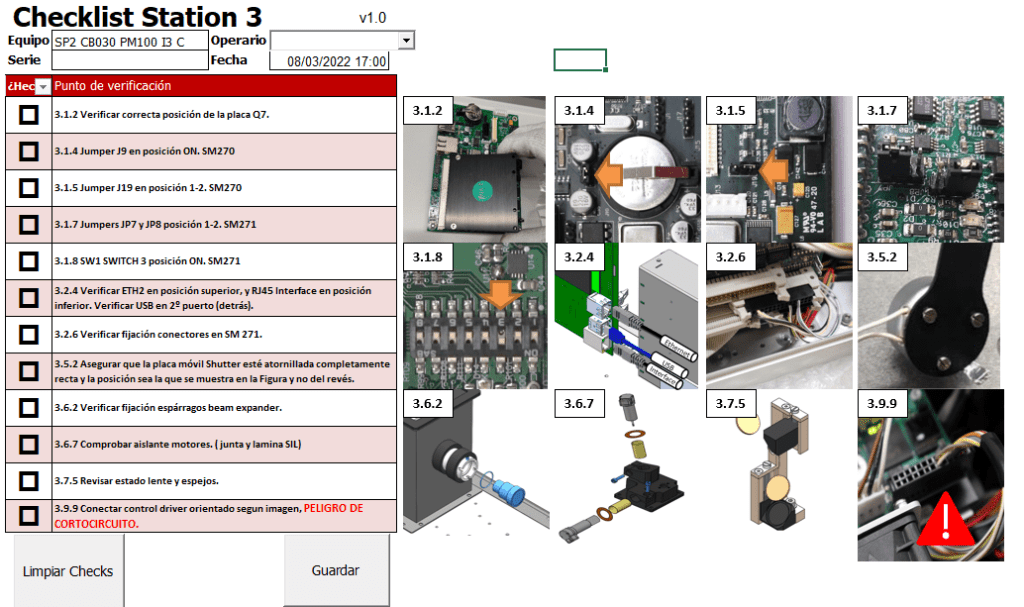

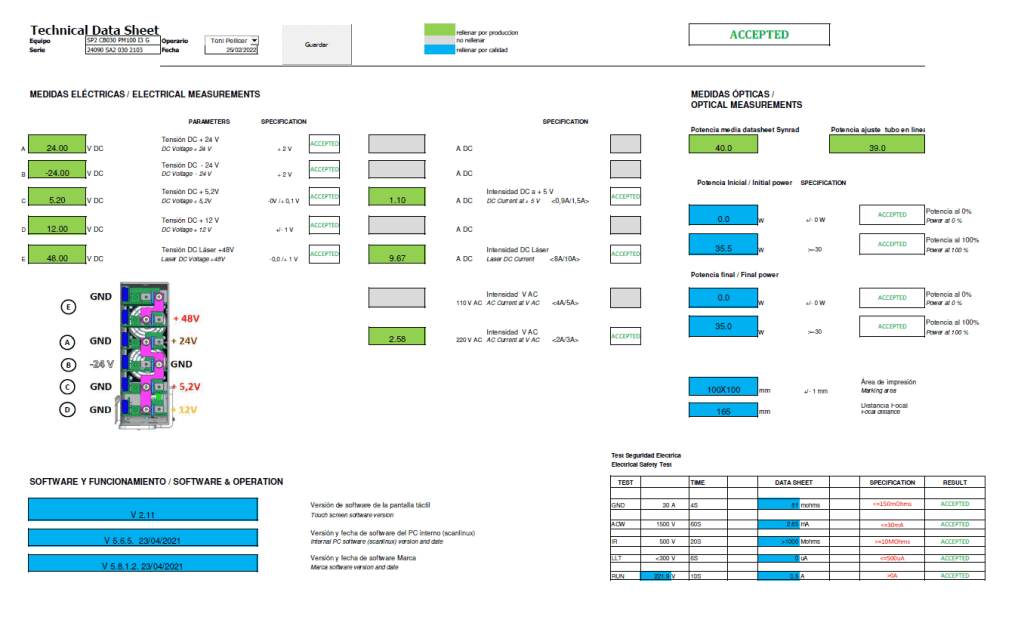

Para poder garantizar un montaje y un ajuste correcto de todos nuestros equipos, se realizan diferentes puntos de control durante las diversas fases de fabricación. Cada modelo de equipo tiene diseñado un control de verificación, donde se especifican los puntos.

clave a tener en cuenta para garantizar el óptimo montaje y funcionamiento. Esto nos permite validar cada uno de nuestros equipos durante las diferentes fases de producción, evitando retrocesos en fábrica. Una vez finalizado el proceso productivo, es nuestro departamento de Calidad quien verifica uno a uno todos los equipos, y cada modelo dispone de un documento de verificación específico donde están indicados los puntos críticos a verificar.

A continuación, detallamos algunos de los tests que se realizan en los diferentes equipos:

- Verificaciones específicas de cada equipo en línea de montaje y ajuste.

- Test funcional de todos los equipos (señales I/O, test Fotocélula, test encoder, ethernet, pantalla táctil…)

- Test de marcaje a diferentes velocidades de impresión.

- Test de seguridad eléctrica de todos los equipos.

- Test de marcaje de +12 horas en cada equipo láser (mediciones de potencia en frío y caliente de cada tubo láser)

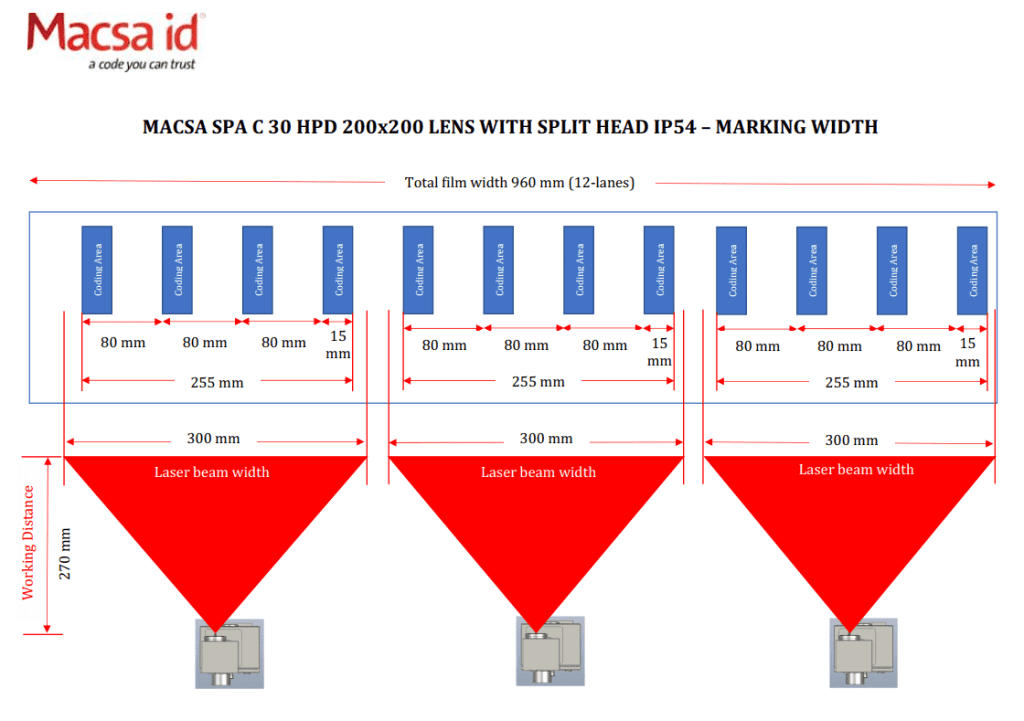

- Verificar especificaciones clientes (se verifican las especificaciones especiales de cada instalación, asegurando que los equipos fabricados cumplan con los requisitos de nuestros clientes).

- Test de etiquetado en los equipos P&A (se realizan test con las etiquetas del cliente o con etiquetas equivalentes para poder garantizar siempre la aplicación requerida).

- Test de impresión en continuo en equipos Inkjet, verificaciones en tinta de todos los equipos para garantizar el correcto funcionamiento.

- Validación software (se verifica cada nueva versión de software)

- Software de los equipos láser.

- Software de las pantallas táctiles.

- Software de los equipos Inkjet.

- Software de los equipos P&A.

4. Calidad en la expedición

Todos los procesos anteriores no tendrían sentido sin un embalaje adecuado de nuestros productos. Nuestro principal objetivo es poder llegar a todas las partes del mundo y asegurar que todos nuestros productos llegan en perfectas condiciones. Para esto es imprescindible tener un buen diseño del embalaje que nos permita trabajar con los diferentes modos de envío (marítimo, aéreo, terrestre, tren).

- Embalaje específico para cada modelo de equipo (laser, inkjet, P&A)

- Embalajes especiales para envíos marítimos.

- Embalaje para recambios especiales (ópticas, electrónicas, tubos láser…).

- Embalaje de proyectos especiales.

Si estás buscando la mejor solución láser, no dudes a ponerte en contacto con nosotros: