Lean Manufacturing y codificación

Desde 1988, cuando John Krafcik publicó el artículo “ Triumph of the Lean Production system “ en el MIT Sloan Management Review, los sistemas de producción basados en la minimización de los residuos para reducir los costes, incrementar al máximo la eficiencia y aportar valor en cada fase del proceso productivo se han impuesto en muchas organizaciones e industrias.

Hoy el contexto semántico de esta idea se ha ampliado también al respeto al medio ambiente buscando, como defiende Jon Iker Legarreta, “reducir gradualmente el desperdicio basándose en la alteración de la estructura, modificando o introduciendo nuevos procesos, desarrollando herramientas-técnicas como el SMED o Just In Time (JIT) y nuevas rutinas (six sigma, mantenimiento productivo total-TPM o poka-yoke)”

A lo largo de este artículo abordaremos cómo mejora los procesos lean las posibilidades que nos ofrecen las nuevas técnicas de codificación en un entorno de industria 4.0

Tabla de contenidos

- ¿Qué es Lean Manufacturing?

- Principios del Lean Manufacturing

- Tipos de desperdicios y cómo la codificación puede ayudar

- Transporte

- Exceso de inventario

- Movimientos innecesarios

- Esperas

- Sobreproducción

- Sobreprocesamiento

- Defectos

- Talento no utilizado

- Conceptos y procesos en los que se basa el Lean

- Conclusión

¿Qué es Lean Manufacturing?

La publicación en 1990 de “La máquina que cambió el mundo”, un estudio de cinco años del Massachusetts Institute of Techlology que detallaba el sistema de producción de la marca japonesa Toyota y ampliaba el concepto avanzado por Krafcik (también ingeniero del MIT) abordando el futuro del automóvil, popularizó el término Lean en el mundo occidental.

En aquellos tiempos el tamaño de Toyota era apenas la mitad del de General Motors, fabricante americano de automóviles. Pocos años después la marca japonesa se convirtió en líder mundial y en la empresa global de mayor éxito sostenido de los últimos cincuenta años.

Multitud de empresas manufactureras no tardaron en implantar los sistemas basados en Lean Manufacturing. Y, con el tiempo, éste también fue aplicado con éxito a empresas de servicios, empresas de software, empresas del mundo de la salud y un largo etcétera.

El Lean Manufacturing es, en esencia, un método de organización del trabajo focalizado en la mejora continua y en la optimización de la producción eliminando desperdicios y actividades que no aportan valor al proceso. El objetivo es utilizar únicamente los recursos imprescindibles y, eliminando el despilfarro, se mejora la calidad y se reduce el tiempo de fabricación y los costes.

¿Quieres saber más?

Principios del Lean Manufacturing

Cuando se hace correctamente, el proceso Lean puede crear grandes mejoras en tiempo de ciclo, productividad, eficiencia, costes de material y deshechos. Ello revierte directamente en la reducción de costes y en la mejora de la competitividad.

Según el Lean Enterprise Institute el proceso Lean contempla cinco pasos clave:

- Valor: se define siempre en función de las necesidades del cliente para cada producto o servicio concreto. Qué valor tiene para el cliente y cuánto está dispuesto a pagar. Se deben eliminar desperdicios y coste de procesos para que el precio óptimo se alcance con el mayor beneficio para la empresa.

- Cadena de valor: la segunda etapa es establecer todos los pasos y procesos que intervienen en la elaboración de un producto específico (desde las materias primas hasta la entrega del producto final al cliente, teniendo en cuenta conceptos como el diseño, la producción, las compras, los recursos humanos, etc). El objetivo es identificar qué etapas o acciones no crean valor y eliminarlas, al tiempo que se obtiene una mejor comprensión del funcionamiento de la empresa.

- Flujo: una vez eliminados los residuos de la cadena de valor debemos asegurarnos de que los pasos restantes se produzcan sin interrupciones, retrasos o cuellos de botella.

- Pull: Con la optimización del flujo se mejora drásticamente el time to market, el tiempo desde que un producto se concibe hasta que llega a las manos del consumidor. La principal consecuencia es que los productos pueden fabricarse cuando el cliente los necesita, ahorrándose tiempos de almacenaje y, lógicamente, dinero tanto para el fabricante como para el cliente.

- Perfeccionamiento: los cuatro puntos anteriores son esenciales. Pero aún lo es más hacer que la filosofía lean y la mejora continua de los procesos se integren en la cultura corporativa. El lean no es un sistema estático y requiere perfeccionarse constantemente y la participación de todos los empleados.

El proceso lean es contagioso. Los clientes se sumarán rápidamente a aplicarlo porque las mejoras son evidentes. Y los proveedores harán lo propio para generar sus propias mejoras.

Porque la idea central es poner el foco en incrementar el valor para el cliente y orientar todo el proceso en mejorarlo constantemente.

Tipos de desperdicios y cómo la codificación puede ayudar

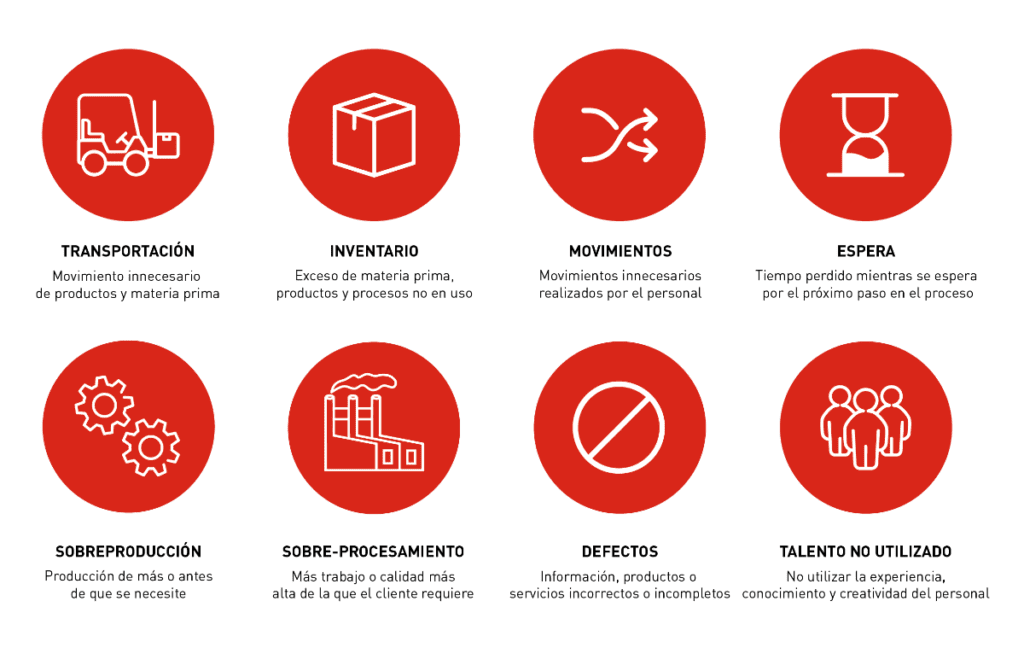

Toyota estableció siete desperdicios que no añaden valor para el cliente. Hoy siguen siendo plenamente vigentes en un entorno fuertemente condicionado por la sostenibilidad:

- Transporte. El movimiento innecesario de material o información de un almacén a un proceso o de un proceso a otro no añade valor al producto y es un desperdicio en horas de personas, materiales, equipos y superficie de almacenaje. En términos de sostenibilidad implica emisiones extra al medio ambiente por consumo de energía y combustible innecesarios. Un sistema de codificación y marcaje adecuados y la automatización que permite la industria 4.0 no sólo elimina el transporte causado por errores humanos sino también el causado por los procesos manuales.

- Exceso de inventario. El exceso de stock, producto y materiales que no están siendo procesados (incluyendo el producto acabado) requiere espacio de almacenamiento que no genera valor para el cliente final. Además, el exceso de inventario se asocia a una falta de control porque muchas veces se depende de una sola persona (la que realmente conoce qué hay y dónde se encuentra) que, cuando no está, produce retrasos innecesarios. El exceso de inventario implica la utilización de más energía para enfriar, calentar, o iluminar, embalajes extra para producto terminado, etc. La codificación de mercancías y stocks en el almacén (por ejemplo, mediante un código de barras) permite identificarlas de modo inequívoco manteniendo y poder actuar para mantener el nivel de inventario que es estrictamente necesario.

Los sistemas de gestión de almacenes (WMS) como el Integra Warehouse de Macsa ID permiten gestionar tanto los almacenes de materias primas como los de producto acabado. El sistema garantiza un control eficiente de todos los procesos generados en el almacén.

- Movimientos innecesarios. Este despilfarro se refiere al movimiento extra que deben realizar empleados y equipos debido a las ineficiencias en el lay-out del proceso, reprocesos, sobre producción, inventario desajustado, sobreproducción. Desplazarse de una máquina a otra para cambiar la información, reconfigurar impresoras, procesos manuales… Todo ello redunda además en embalajes adicionales para la protección del material en movimiento. De nuevo aquí los nuevos sistemas de codificación y trazabilidad y los entornos generados por la IIOT permiten automatizar la mayoría de procesos, reducir al máximo la intervención manual y evitar la presencialidad en cada etapa del proceso.

- Esperas. De una información, de una aprobación, de un material necesario para la producción que se ha acabado, de un equipo deficiente que se ha parado, de un cambio de serie… Esperar en un proceso industrial puede ser muy caro para la empresa y para el cliente. Algunas técnicas como el Total Productive Maintenance, el SMED, el Kanban y un mejor lay-out en la disposición de los puestos de trabajo permiten minimizar los tiempos de espera. Además, evitar procesos manuales y minimizar el riesgo del error humano mediante softwares que automatizan la codificación son imprescindibles en los procesos industriales actuales.

- Sobreproducción. Producir más de lo necesario. O antes de lo necesario. O continuar produciendo cuando deberíamos haber parado. Las consecuencias inmediatas son la utilización de materias primas y energía innecesarias, obsolescencia de productos extra que requieren reciclaje o eliminación, emisiones extra…

Los sistemas Pull en los que se produce según la demanda del cliente logrando una producción ajustada (Just in Time) suelen ser una buena medida para evitar este desperdicio.

- Sobre procesamiento. Nos referimos a realizar más trabajo del necesario para producir un producto o servicio. Generar más información de la necesaria, circuitos de aprobación largos y complicados, duplicidad de actividades… En muchos casos este desperdicio es difícil de identificar y se acaba realizando por rutina pero, en cualquier caso, implica consumo de energía y emisiones. Debemos preguntarnos, en cada fase del proceso, qué valor aporta desde el punto de vista del cliente. Y, de nuevo aquí, la automatización de la codificación y la eliminación de los procesos manuales simplifica los procesos de producción y ayuda a erradicar el sobre procesamiento.

- Defectos. Cualquier defecto en el producto conlleva una carga adicional de trabajo para ser subsanado y, como en los anteriores casos, consumo innecesario de materia prima y energía. Y, si el defecto llega al cliente, implica además una fuerte insatisfacción por su parte.

- Talento no utilizado: El no aprovechamiento del talento y la creatividad de las personas ocasiona pérdidas de tiempo, ideas, aptitudes y oportunidades de aprender, al tiempo que se baja el rendimiento por la fasta de motivación de los trabajadores.

Conceptos y procesos en los que se basa el lean

- Heijunka: Se basa optimizar el uso de los recursos humanos disponibles y reducir los despilfarros a través de la normalización del trabajo. Permite amortiguar las variaciones de la demanda comercial produciendo, por pequeños lotes, varios modelos diferentes en la misma línea de producción. Con este sistema, los productos se fabrican directamente según las necesidades de los clientes. La cartera de pedidos de un periodo dado esta alisada para poder fabricar cada día la misma cantidad y el mismo mix de productos.

- Kanban: Es un sistema de información que controla de modo armónico la fabricación de los productos necesarios en la cantidad y tiempo necesarios en cada uno de los procesos que tienen lugar tanto en el interior de la fábrica, como entre distintas empresas.

- Jidoka: permite que máquinas y humanos tengan capacidad de detectar una anomalía y detener el trabajo hasta que pueda ser corregida.

- Andon: Sistema utilizado para alertar de forma visual (por ejemplo con una luz intermitente) de problemas en un proceso de producción,

- Poka-yoke: Método que se implementa en las empresas con el objetivo de prevenir y disminuir los errores en los procesos para generar productos o servicios.

- 5S: Conjunto de prácticas para organizar los espacios de trabajo para crear áreas eficientes, efectivas y seguras para los trabajadores y que evitan la pérdida de tiempo y esfuerzo.

¿Quieres más información?

Conclusión

La codificación, el marcaje y la trazabilidad pueden jugar un rol fundamental para minimizar los residuos y avanzar en la implantación de una fabricación neutral en cuanto a emisiones de carbono. Con la industria 4.0 y la automatización de la codificación se eliminan los procesos manuales y se avanza en la creación de códigos de lote, producto y fecha basándose en los pedidos de producción y se eliminan los errores y la ineficiencia.

Si desea consultar cómo los nuevos sistemas de marcaje, codificación y trazabilidad pueden ayudar a su proceso productivo, no dude en contactar con nuestros especialistas. Le atenderemos en menos de 24 horas laborables.

Desde Macsa id estaremos encantados de encontrar la solución de marcaje, codificación y trazabilidad que mejor se adapta a tus necesidades